Mechanika i budowa maszyn stanowią fundament współczesnej inżynierii, a ich znaczenie nie ogranicza się jedynie…

Projektowanie i budowa maszyn przemysłowych

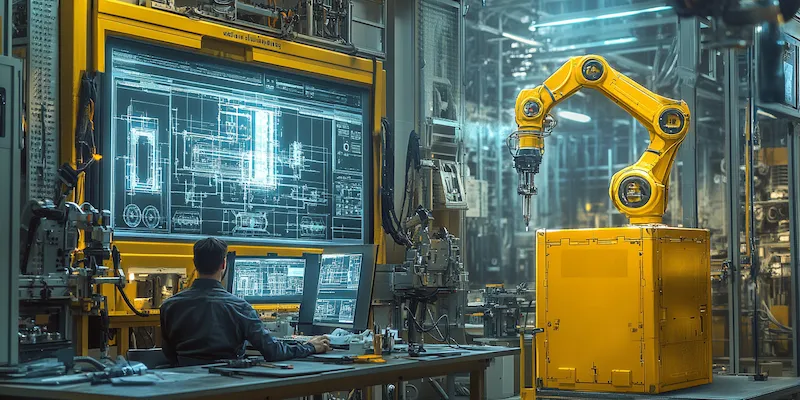

Projektowanie maszyn przemysłowych to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta oraz zdefiniowanie wymagań technicznych, które maszyna ma spełniać. W tym momencie inżynierowie muszą dokładnie zrozumieć, jakie funkcje i parametry są niezbędne do efektywnego działania urządzenia. Kolejnym krokiem jest stworzenie koncepcji, która obejmuje wstępne rysunki oraz modele 3D, co pozwala na wizualizację projektu. Następnie następuje faza szczegółowego projektowania, gdzie inżynierowie dobierają odpowiednie materiały oraz technologie produkcji. Ważnym aspektem jest także przeprowadzenie symulacji komputerowych, które pozwalają na przewidzenie zachowań maszyny w różnych warunkach pracy. Po zakończeniu etapu projektowania następuje przygotowanie dokumentacji technicznej, która jest niezbędna do produkcji maszyny.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

Budowa maszyn przemysłowych opiera się na wykorzystaniu nowoczesnych technologii, które znacząco zwiększają efektywność produkcji. Wśród najczęściej stosowanych technologii znajduje się automatyka przemysłowa, która pozwala na zdalne sterowanie procesami produkcyjnymi oraz monitorowanie ich w czasie rzeczywistym. Robotyka również odgrywa kluczową rolę w budowie maszyn, umożliwiając automatyzację wielu czynności montażowych oraz transportowych. W ostatnich latach coraz większe znaczenie zyskują technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby tworzenia kosztownych form. Dodatkowo, zastosowanie systemów CAD/CAM umożliwia precyzyjne projektowanie oraz obróbkę materiałów przy użyciu maszyn CNC. Technologie te przyczyniają się do skrócenia czasu realizacji projektów oraz zwiększenia ich jakości.

Jakie są najważniejsze wyzwania w projektowaniu i budowie maszyn

Projektowanie i budowa maszyn przemysłowych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, aby móc tworzyć innowacyjne rozwiązania. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w produkcji maszyn. Niskiej jakości elementy mogą prowadzić do awarii i zwiększonych kosztów eksploatacji. Również kwestie związane z bezpieczeństwem pracy są niezwykle ważne – maszyny muszą spełniać rygorystyczne normy bezpieczeństwa, co często wiąże się z dodatkowymi kosztami i czasem potrzebnym na certyfikację. Ponadto, zarządzanie projektem i koordynacja pracy zespołu inżynierów to kolejne istotne aspekty, które mogą wpływać na terminowość realizacji projektu oraz jego budżet.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami

Inżynierowie zajmujący się projektowaniem i budową maszyn przemysłowych muszą dysponować szerokim zakresem umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność posługiwania się programami CAD do projektowania modeli 3D jest również niezbędna w codziennej pracy inżyniera. Oprócz umiejętności technicznych ważne są także zdolności analityczne – inżynierowie muszą potrafić ocenić różne rozwiązania i wybrać najlepsze z nich pod kątem efektywności i kosztów. Komunikacja interpersonalna odgrywa równie istotną rolę, ponieważ inżynierowie często współpracują z innymi specjalistami oraz klientami, a umiejętność jasnego przedstawiania swoich pomysłów jest kluczowa dla sukcesu projektu. Dodatkowo, zdolność do pracy w zespole oraz umiejętność zarządzania czasem są niezwykle ważne w kontekście realizacji projektów zgodnie z harmonogramem.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie maszyn przemysłowych uległo znacznym zmianom, które są wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem w wielu branżach, co przyczynia się do poprawy jakości i szybkości produkcji. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT), który umożliwia łączenie maszyn z siecią, co pozwala na zdalne monitorowanie ich pracy oraz zbieranie danych analitycznych. Dzięki temu inżynierowie mogą lepiej przewidywać awarie i optymalizować procesy. Również rozwój sztucznej inteligencji w projektowaniu maszyn staje się coraz bardziej powszechny, co pozwala na tworzenie bardziej zaawansowanych systemów sterowania. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań, które wpływają na wybór materiałów oraz technologii produkcji.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn przemysłowych, ponieważ wpływa na komfort i bezpieczeństwo pracy operatorów. Kluczowym aspektem jest dostosowanie stanowisk pracy do indywidualnych potrzeb użytkowników, co pozwala na minimalizację ryzyka wystąpienia urazów oraz zmęczenia. W tym kontekście inżynierowie muszą zwrócić uwagę na wysokość i kształt elementów sterujących, takich jak dźwignie czy przyciski, aby były one łatwo dostępne i wygodne w użyciu. Ponadto, projektując maszyny, należy uwzględnić odpowiednie oświetlenie oraz wentylację, co ma kluczowe znaczenie dla komfortu pracy. Również analiza ruchu operatora podczas obsługi maszyny jest istotna – inżynierowie powinni dążyć do minimalizacji niepotrzebnych ruchów oraz zapewnienia naturalnej postawy ciała podczas pracy. Dobrze zaprojektowane maszyny powinny także umożliwiać łatwy dostęp do elementów serwisowych, co ułatwia konserwację i naprawy.

Jakie są metody testowania maszyn przemysłowych przed wdrożeniem

Testowanie maszyn przemysłowych przed ich wdrożeniem to kluczowy etap procesu projektowania i budowy, który pozwala na identyfikację ewentualnych problemów oraz zapewnienie wysokiej jakości finalnego produktu. Pierwszym krokiem jest przeprowadzenie testów funkcjonalnych, które mają na celu sprawdzenie, czy maszyna działa zgodnie z założeniami projektowymi. W tym etapie inżynierowie oceniają wydajność urządzenia oraz jego zdolność do wykonywania określonych zadań. Kolejnym ważnym aspektem jest testowanie bezpieczeństwa – maszyna musi spełniać normy dotyczące ochrony zdrowia i życia pracowników. Testy te obejmują zarówno ocenę ryzyka związane z obsługą maszyny, jak i sprawdzenie działania systemów zabezpieczeń. Dodatkowo przeprowadza się testy wytrzymałościowe, które mają na celu ocenę trwałości komponentów oraz ich odporności na różne warunki pracy. Po zakończeniu wszystkich testów sporządzana jest szczegółowa dokumentacja zawierająca wyniki badań oraz ewentualne zalecenia dotyczące poprawek lub modyfikacji konstrukcji.

Jakie są korzyści płynące z zastosowania nowoczesnych narzędzi CAD w projektowaniu

Nowoczesne narzędzia CAD (Computer-Aided Design) rewolucjonizują proces projektowania maszyn przemysłowych, oferując szereg korzyści zarówno dla inżynierów, jak i dla całych przedsiębiorstw. Przede wszystkim umożliwiają one tworzenie precyzyjnych modeli 3D, co znacznie ułatwia wizualizację projektu oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Dzięki możliwości symulacji zachowań mechanicznych elementów maszyny inżynierowie mogą przewidzieć ich działanie w różnych warunkach eksploatacyjnych, co pozwala na optymalizację konstrukcji pod kątem wydajności i bezpieczeństwa. Narzędzia CAD wspierają także współpracę zespołów projektowych poprzez umożliwienie łatwego dzielenia się modelami oraz dokumentacją techniczną. Użycie tych programów przyspiesza proces wprowadzania zmian w projekcie – każda modyfikacja może być szybko naniesiona i natychmiastowo zwizualizowana. Dodatkowo wiele narzędzi CAD oferuje integrację z systemami CAM (Computer-Aided Manufacturing), co pozwala na bezpośrednie przesyłanie danych do maszyn CNC wykorzystywanych w produkcji.

Jakie są perspektywy rozwoju branży maszyn przemysłowych

Branża maszyn przemysłowych stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Z jednej strony rosnące wymagania dotyczące efektywności energetycznej oraz zrównoważonego rozwoju skłaniają producentów do inwestowania w nowe technologie i innowacyjne rozwiązania. W miarę jak przedsiębiorstwa dążą do ograniczenia emisji CO2 oraz zużycia energii, pojawia się potrzeba opracowywania bardziej ekologicznych maszyn oraz systemów produkcyjnych. Z drugiej strony rozwój technologii cyfrowych otwiera nowe horyzonty dla branży – Internet Rzeczy (IoT), sztuczna inteligencja czy analiza danych stają się kluczowymi elementami nowoczesnych zakładów produkcyjnych. Integracja tych technologii pozwala na stworzenie inteligentnych fabryk, gdzie maszyny komunikują się ze sobą i optymalizują procesy produkcyjne w czasie rzeczywistym. Ponadto globalizacja rynku stwarza nowe możliwości dla producentów maszyn przemysłowych – firmy mogą rozszerzać swoją działalność na rynki zagraniczne i dostosowywać swoje produkty do lokalnych potrzeb klientów.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn przemysłowych

Koszt budowy maszyn przemysłowych jest złożonym zagadnieniem, które zależy od wielu czynników. Przede wszystkim, wybór materiałów ma ogromny wpływ na całkowity koszt produkcji. Wysokiej jakości materiały, takie jak stal nierdzewna czy kompozyty, mogą znacznie podnieść cenę maszyny, ale jednocześnie zapewniają lepszą trwałość i wydajność. Kolejnym istotnym czynnikiem jest skomplikowanie projektu – bardziej zaawansowane maszyny wymagają większej liczby komponentów oraz bardziej skomplikowanych procesów produkcyjnych, co również wpływa na koszty. Również lokalizacja zakładu produkcyjnego ma znaczenie; różnice w kosztach pracy oraz dostępności surowców mogą znacząco wpłynąć na ostateczną cenę maszyny. Koszty związane z badaniami i rozwojem również powinny być uwzględnione w kalkulacjach, ponieważ innowacyjne rozwiązania często wymagają dodatkowych inwestycji. Wreszcie, czas realizacji projektu jest kluczowym czynnikiem – dłuższy czas produkcji może prowadzić do wzrostu kosztów operacyjnych oraz strat związanych z opóźnieniami w dostawach.

Polecamy także

-

Dlaczego mechanika i budowa maszyn?

-

Mechanika i budowa maszyn jaka specjalizacja?

Mechanika i budowa maszyn to dziedzina inżynierii, która zajmuje się projektowaniem, analizowaniem oraz wytwarzaniem różnorodnych…

-

Mechanika i budowa maszyn gdzie praca?

W dzisiejszych czasach mechanika i budowa maszyn to dziedziny, które oferują wiele możliwości zatrudnienia. Osoby…

-

Mechanika i budowa maszyn jaka praca?

Mechanika i budowa maszyn to dziedziny, które oferują szeroki wachlarz możliwości zatrudnienia dla osób z…

-

Mechanika i budowa maszyn jakie przedmioty?

Mechanika i budowa maszyn to dziedziny, które wymagają znajomości wielu przedmiotów, które są kluczowe dla…